Neopren

Polychloropren-Synthesekautschuk wird bereits seit über 80 Jahren hergestellt. Es wurde von DuPont(r), einer international bekannten Marke, die sich in jenen Jahren auf die Suche nach Alternativen zum teuren Naturkautschuk konzentrierte, als "Neoprene(r)" bezeichnet. Während dieser Zeit war die größte Neuheit von Neopren sein inhärenter wasserabweisender Vorteil sowie seine Beständigkeit gegenüber Ölen, Hitze, Lösungsmitteln und sogar seine herausragende Beständigkeit gegenüber Abbau (besser als natürlicher oder synthetischer Gummi). Anschließend war es das perfekte Material für verschiedene industrielle Anwendungen wie Drahtisolierung, Dichtungen und Schlauchmaterial für die Automobilindustrie.

Heutzutage wird es in einer breiteren Palette von Branchen verwendet. Da Neopren ein dickes Schaumstoffmaterial ist (im Vergleich zu anderen Materialien, die in der Bekleidungsherstellung verwendet werden), ist eine hochwertige Nahtarbeit grundlegend.

Bei Voll Will Enterprises Co. LTD. Wir verstehen diese anspruchsvolle Nähtechnologie von hoher Qualität und beherrschen erfolgreich viele beliebte Techniken, die in der Branche verwendet werden, wie Flachnaht, Overlocknaht, Zickzackbindung, Blindstich und Heizbandversiegelung. Unsere Fertigungsmöglichkeiten ermöglichen es uns, Näharbeiten an Neoprendicken von 0,5 mm bis 10 mm durchzuführen und je nach den umfangreichen Anforderungen unserer Kunden sogar weitergehende Klebetechniken anzuwenden.

Neopren wird oft als eine Art 'Gummi' bezeichnet, ist aber tatsächlich eine Art Kunststoff. Im Folgenden stellt Voll Will kurz das Herstellungsverfahren vor und präsentiert auch einen Teil unserer Produktionsanlagen.

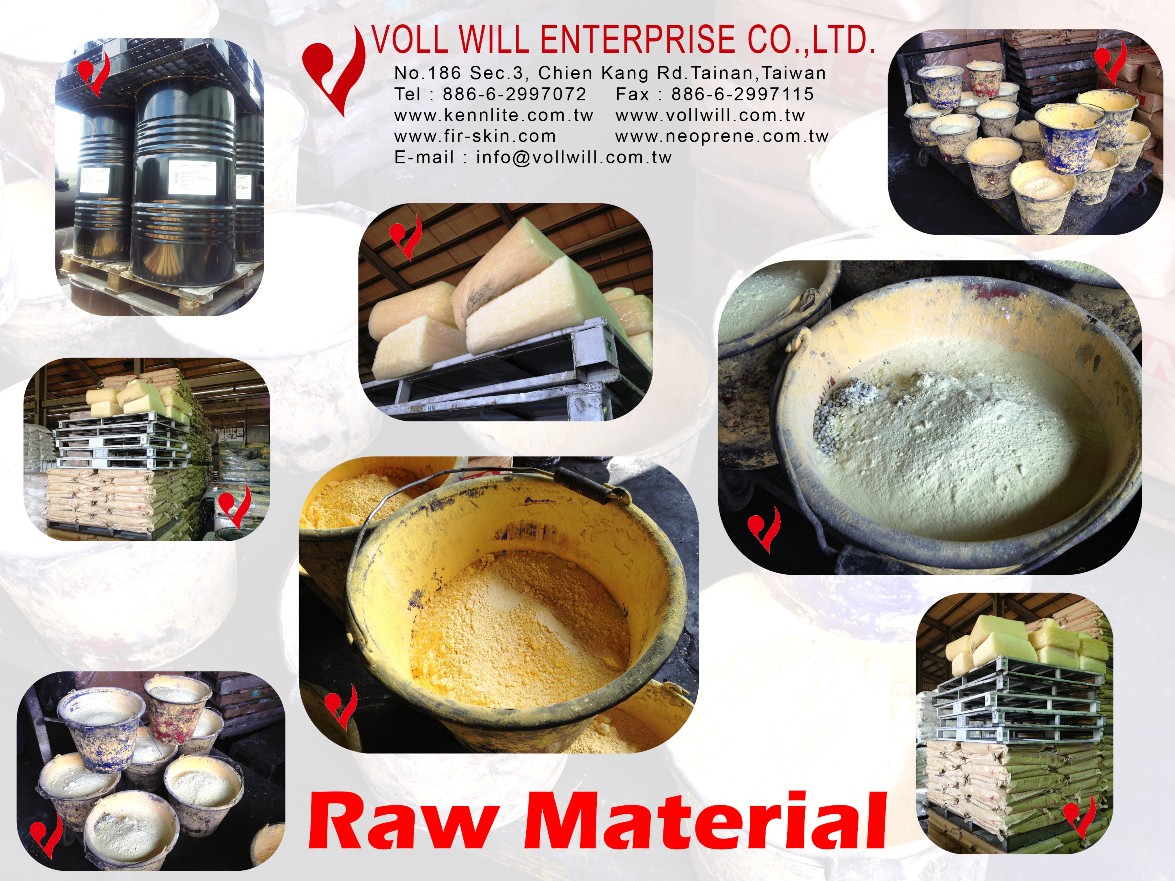

Der Herstellungsprozess von Neopren beginnt mit der sorgfältigen Auswahl der richtigen Rohstoffe, die gemischt werden sollen. Das Hauptpulver wird Chloropren genannt. Dies bildet die Basis, um weitere Zutaten hinzuzufügen, die Elastizität, Schaummittel, Zellkonfiguration, Farbe, Haftung und Masse sowie andere Eigenschaften bieten.

Diese Mischung aus den Rohmaterialpulvern von Neopren wird später mehrmals durch eine chemische Reaktion mit Chloropren und Butadien zusammen gemischt, die alle Moleküle der Reaktion bindet und die Polychloropren-Chips liefert. Die Mischung wird in einen Ofen gegeben und bei einer Temperatur erhitzt, die etwa ein Zehntel dessen beträgt, was normalerweise zur Raffination von Erdöl verwendet wird.

Die Neoprenmischung (die jetzt wie Teig aussieht) wird geschmolzen und mit Treibmitteln und einigen Pigmenten gemischt. Direkt nachdem es im Ofen gebacken wurde, um es aufzublasen. Gerade während dieses Prozesses entsteht die Mikrozellstruktur des Neoprens. Nach dem Kochen wird der geformte Schwamm abgekühlt, wodurch ein großer Neopren-Schwammblock entsteht, dessen Dicke variiert (bis zu 20 mm). Der nächste Schritt besteht darin, das Neopren in dünnere Platten in der gewünschten Dicke zu schneiden.

Der hier erklärte letzte Prozess ist das Laminieren von weichen Neoprenplatten, um ihre Festigkeit zu erhöhen und ihr Aussehen zu verändern. Normalerweise werden sehr dehnbare Textilien (meistens Nylon- und Polyester-Jersey-Strickstoffe) verwendet, um Neopren zu laminieren. Entweder auf einer Seite oder auf beiden Seiten der Neoprenplatte, um ihre Textur glatt zu machen.

Es kann auch mit unserer Signaturreihe funktionaler Textilien Fir-Skin ausgekleidet werden, um je nach Verwendung und Qualitätsanforderungen mehrere patentierte Vorteile zu den Neoprenplatten hinzuzufügen.

LAMINIEREN & SCHNEIDEN

NEOPREN LAMINIEREN

NEOPREN SCHNEIDEN